“Yunfeng CAE铸造工艺仿真分析系统软件”—是铸造全流程数字化仿真平台的主体工具,是分析和优化铸造工艺的重要工具,并在长期的生产实践中不断改进、完善起来的集成软件系统。它以铸件充型、凝固过程数值模拟技术为核心对铸件的成型过程进行工艺分析和质量预测,从而协助技术人员完成铸件的工艺优化工作。多年来在提高产品质量、降低废品、减少消耗、缩短试制周期、赢得外商订单等方面为众多的厂家创造了显著的经济效益,在行业内享有广泛的声誉和信誉。

new_thickness | 自动容错与网格生成 | |

td&dispose | 热力学计算材质物性参数 | |

Matdb&JmatProReader | 材料数据库 | |

new_vof | 充型过程计算求解器 | |

new_cool | 凝固过程计算求解器 | |

yf3D | 后处理 | |

yfcast | 工程设置与批处理 | |

yfZip | 模拟结果数据压缩与解压 | |

Multi Core Process | 多核并行 | |

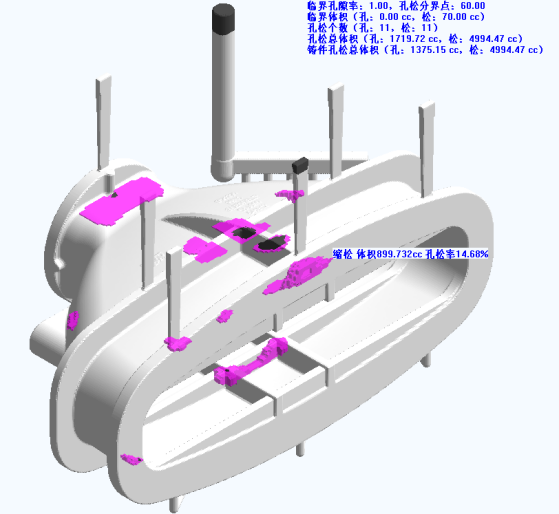

Shrinkage | 缩孔/缩松 | |

Oxide / Inclusion | 氧化/夹渣 | |

Gas Entrapment Model | 负压区、卷气、气孔 | |

Cyclic Model | 循环模块与连续生产 | |

Digital Mouse | 数值鼠标 | |

Exothermic Model | 发热冒口模型 | |

Misrun and Cold shut | 多孔介质流动模型-冷隔预测判据 | |

Hotspot and Modulus | 热节与模数计算 | |

铸造全流程数字化仿真,目标在于产品整个生命周期的数字化、定量化,以实现产品准确的控形和控性。

该技术涵盖产品生产的各个环节和步骤:充型、凝固、热处理等,涉及产品在生产过程中多种物理属性和状态的变化:温度、速度、压力、力学性能。这需要多种数值模拟方法的相互衔接和配合。

Yunfeng铸造CAE模拟研究团队的目标是:打造铸造CAE综合平台,包括熔炼、充型、凝固、热处理等物理过程的模拟仿真,涵盖多物理量(温度、速度、压力、应力、变形等)的定量数值分析。

主控平台:

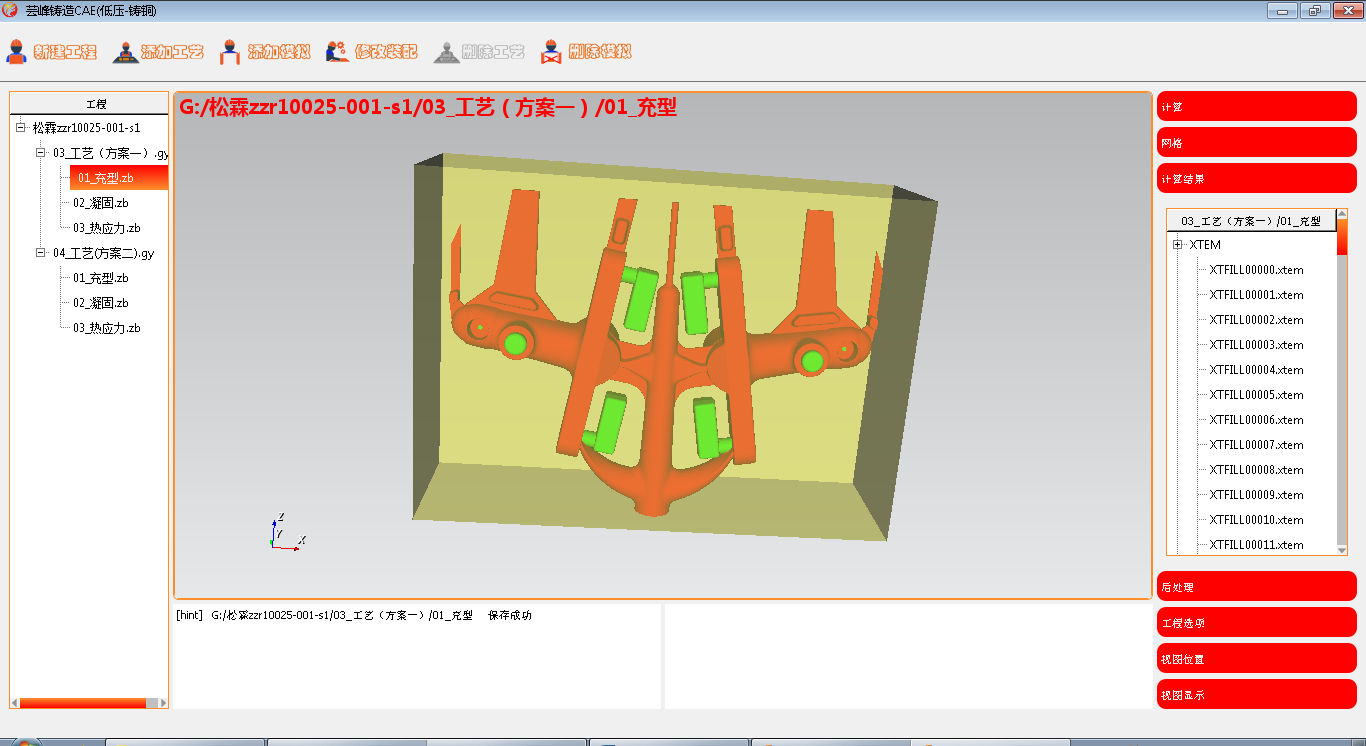

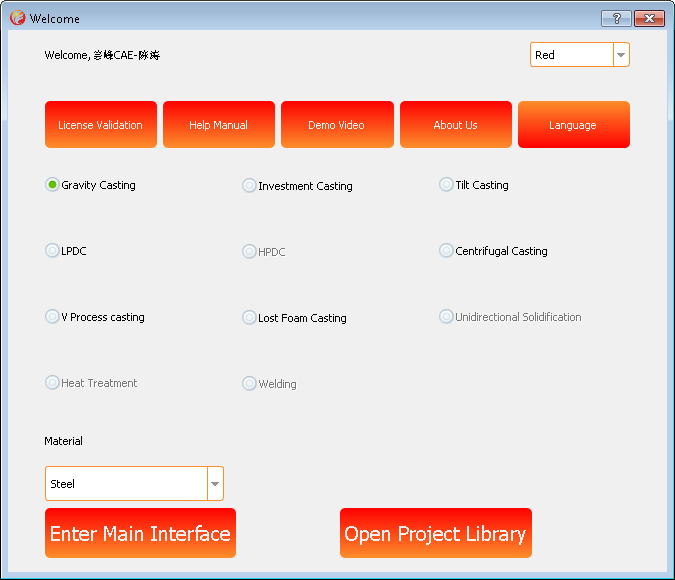

软件主界面,直观简洁,界面上只放置最常用的几个按钮。新进的年轻工艺人员和年纪大的老师傅都可以快速上手。

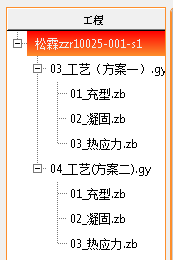

工程树:

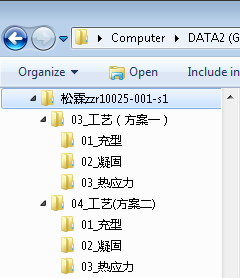

界面左侧的工程树,符合工厂生产情况。工程树的第一级为当前要模拟的产品,第二级为生产该产品的生产工艺方案,第三级为该工艺的生产步骤,每个步骤对应一个模拟类型。工程树的结构与实际硬盘中的存储方式一一对应。图3为软件自带的工程库,可以方便地对已有工程进行管理与查阅。

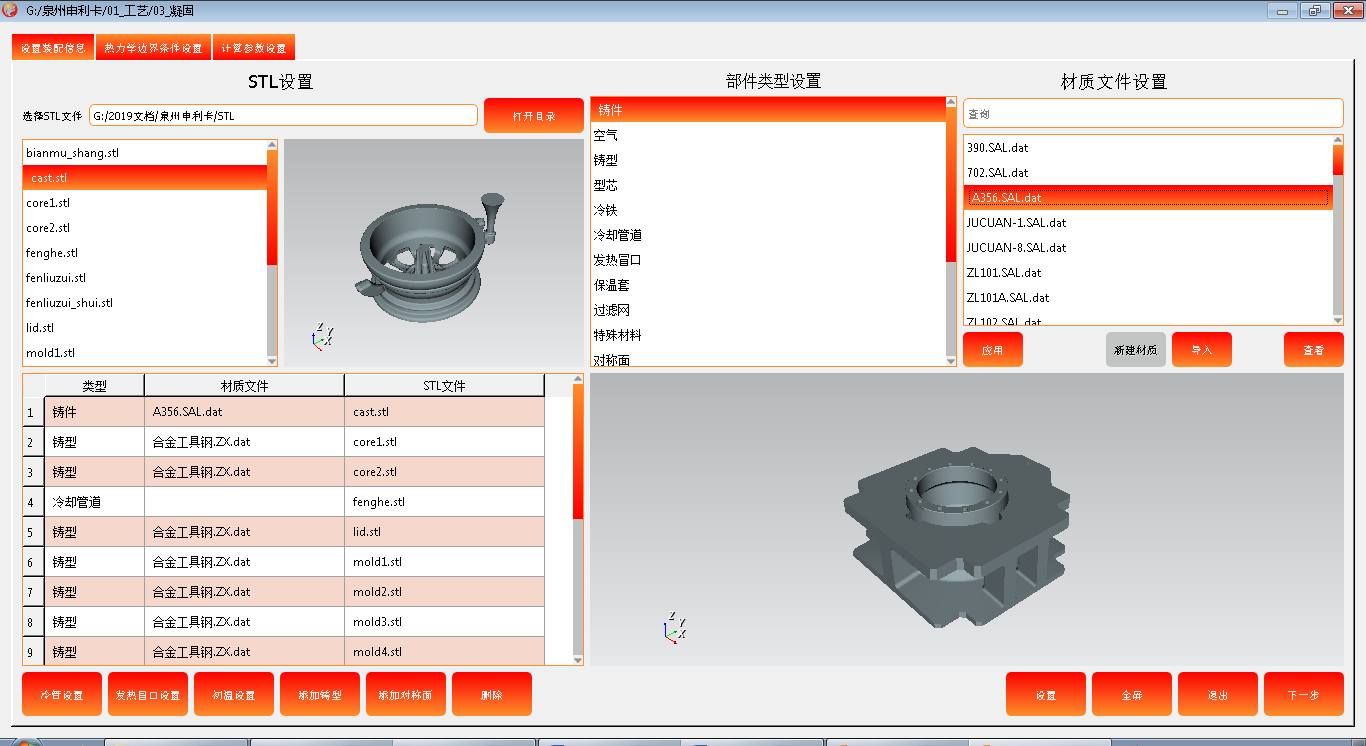

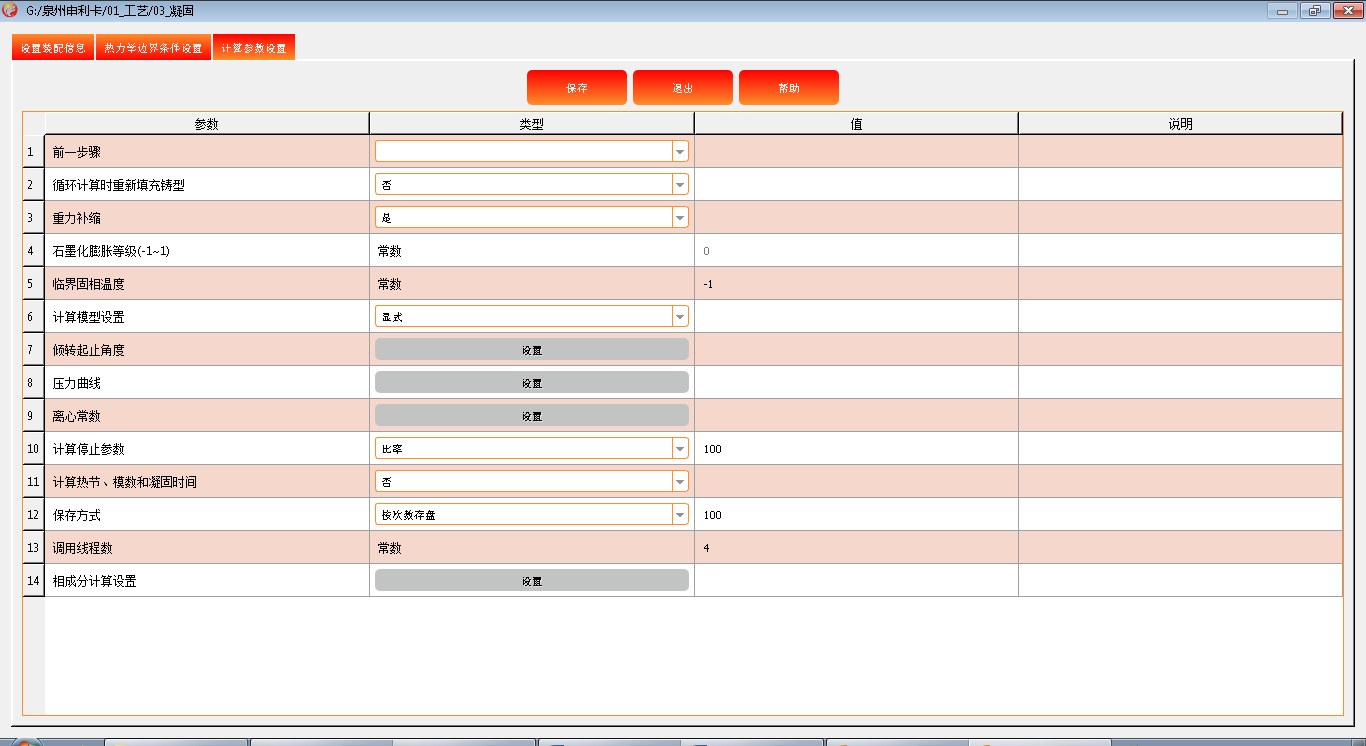

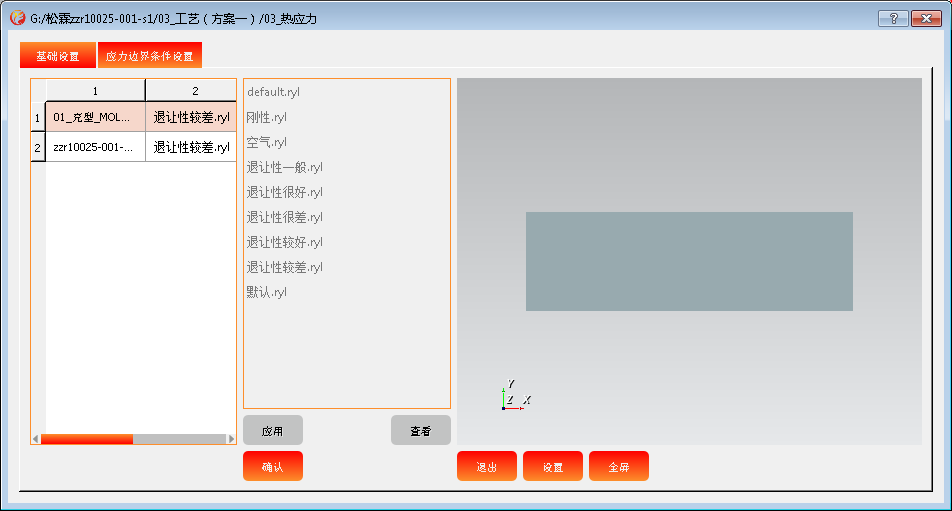

设置界面:

每个工艺步骤对应的模拟类型,所需要设置的参数浓缩到图5所示的参数设置界面中,只有3个设置界面。参数设置界面中,大部分参数都提供了默认值,使用门槛很低。初学者可以直接使用提供的参数默认值,得到合理的模拟结果。熟练的使用者可以在丰富的次级设置界面中修改相关参数,得到与实际一致的模拟结果。

在创建新工程时,可以很方便地参考已有设置参数,只需修改不同的参数,即可开始下一个工艺方案的模拟。

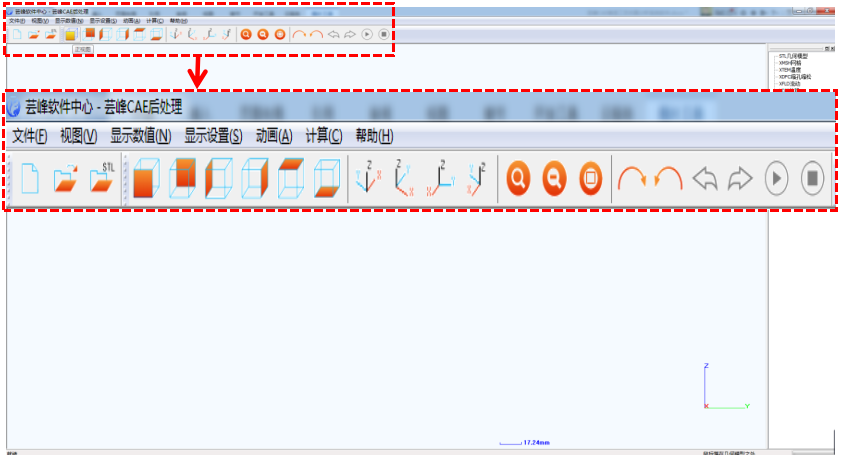

后处理平台:

中英文切换:

软件能方便地切换界面的语言,满足工厂内部使用和对外宣传的需求。

三维接口:

三维造型平台用户可任选,绝大部分三维造型系统(包括PRO/E、UG、SOLIDEDGE、SOLDWORKS、I-DEAS、CATIA等)均能与本系统顺利接口。

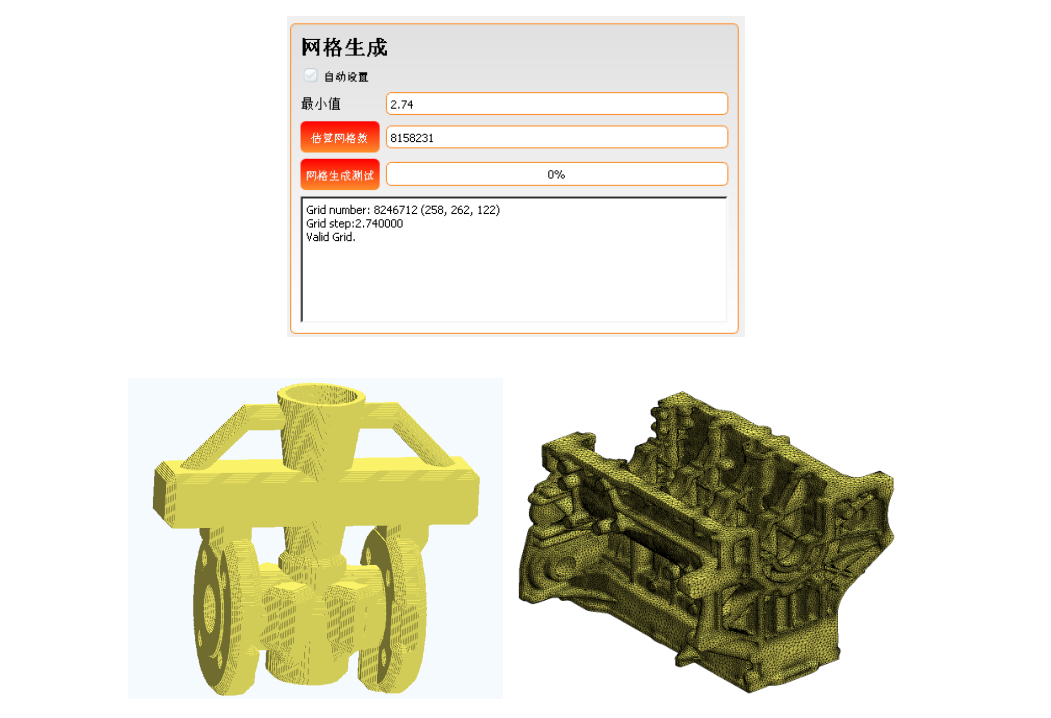

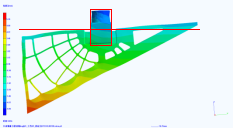

网格剖分:

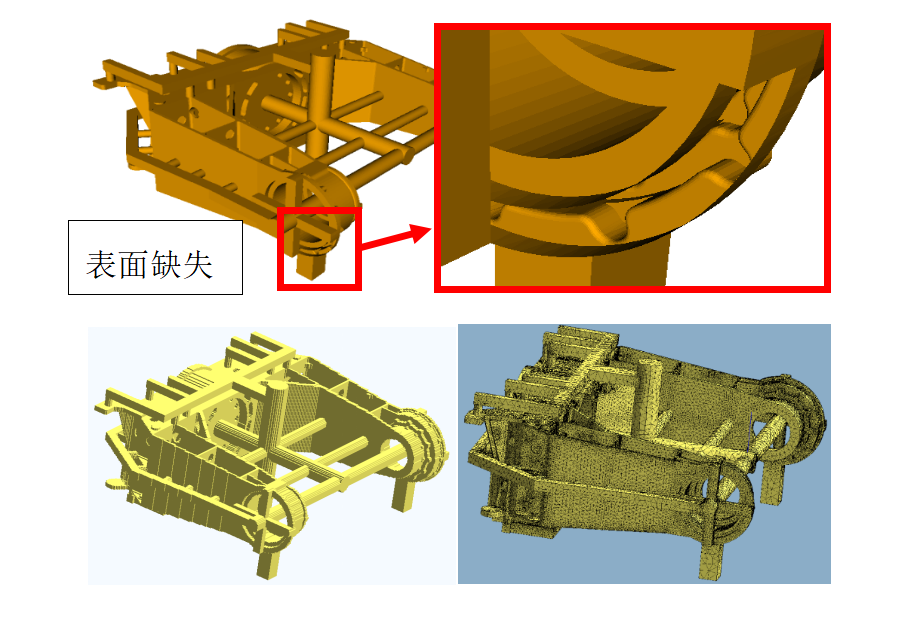

自动网格剖分、速度快、稳定性好、容错能力强,一般中等复杂程度铸件,剖分数千万网格几分钟内完成。

软件的网格划分有强大的自动容错功能,对于常见的几何错误都能自动处理,正确地生成网格,保证计算稳定,结果准确。

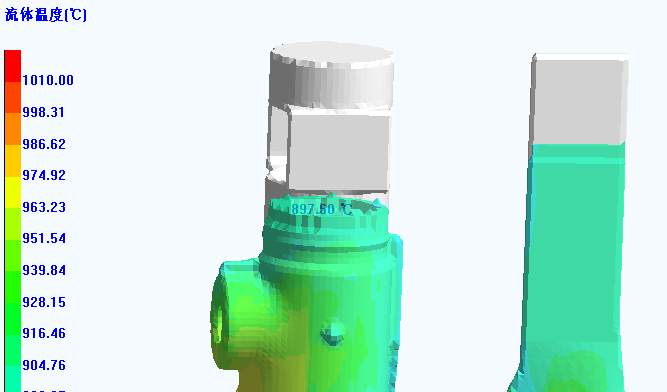

数值鼠标:

把鼠标移动到模拟结果上,可以立刻得到该处的相关数值,该功能称为“数值鼠标”,这是该软件的一大特色功能。

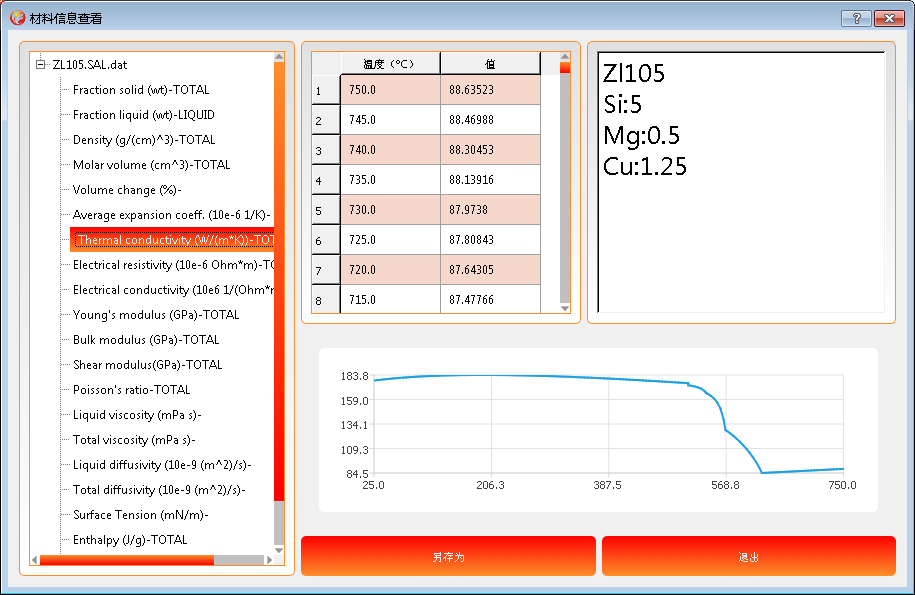

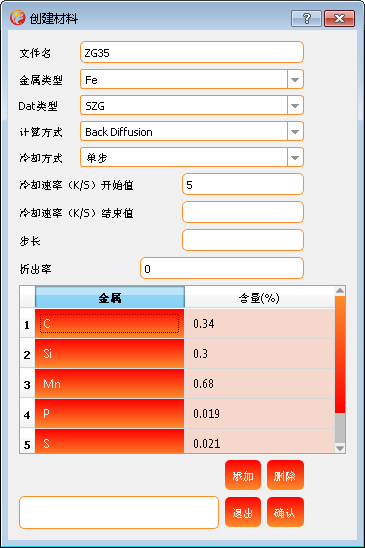

随温度变化物性参数:

软件现在采用变物性参数的数据库,即所有物性参数随温度的变化而变化,计算结果与实际更符合。

数据库丰富:

芸峰CAE数据库系统中合金及模具材料丰富,并且数据库系统对用户是完全开放的,可根据用户提供的材质成分,使用JMatPro软件计算出相应的物性参数,为用户定制数据库。

多孔介质流动模型-冷隔预测判据:

软件有多孔介质流动模型,将固液混合糊状区视为多孔介质,计算固液混合糊状区的流动状态。温度越低,固相率越高,糊状区的流动阻力越大。通过此模型可以预测冷隔与浇不足缺陷,流动形态及流场温度分布与实际更符合。

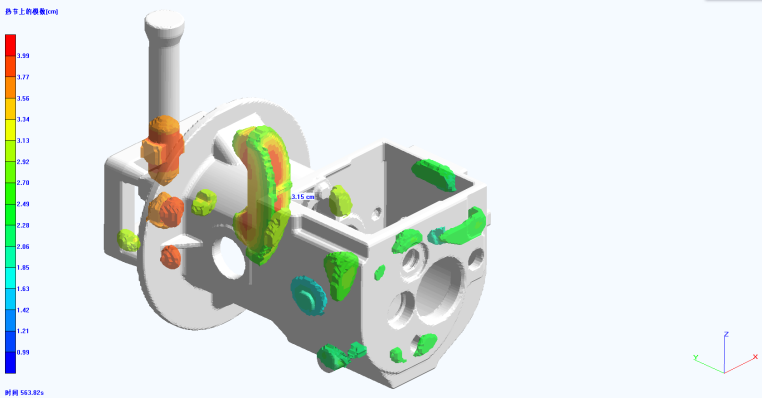

热节预测计算模型:

软件可以计算铸件内部热节区域,工艺设计人员可以根据热节区域的模数对铸造工艺进行进一步设计与改进。

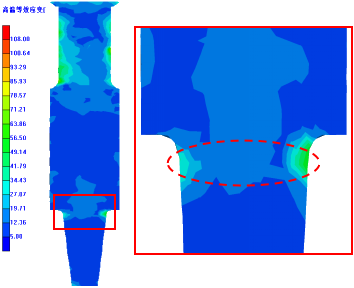

固液两相区拉应变热裂倾向模型(热应力属于单独模块)

软件独创的固液两相区拉应变热裂倾向模型,即根据固液两相区的拉应变数值大小,来判断热裂发生的可能性。当铸件某个部分处于固液两相区时,尚未形成牢固的冶金结合,而且金属液补充困难,如果此时有较大的拉应变,会比较容易演化发展成热裂缺陷。

固液两相区拉应变热裂倾向模型及铸件热裂缺陷

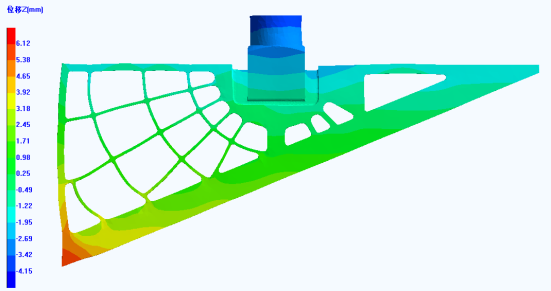

铸型退让性模型(热应力属于单独模块)

软件采用独创的铸型退让性模型,描述铸型对铸件冷却收缩的阻碍作用。该模型能够减少热应力计算量,同时让计算稳定收敛。

铸型退让性差的变形结果,及铸型退让性好的变形结果

计算材料物性参数的热动力学计算模型:

软件采用热动力学计算模型,根据输入的合金元素含量来计算该合金的各项物性参数(如密度、比热、导热系数等),所有物性参数随温度变化。

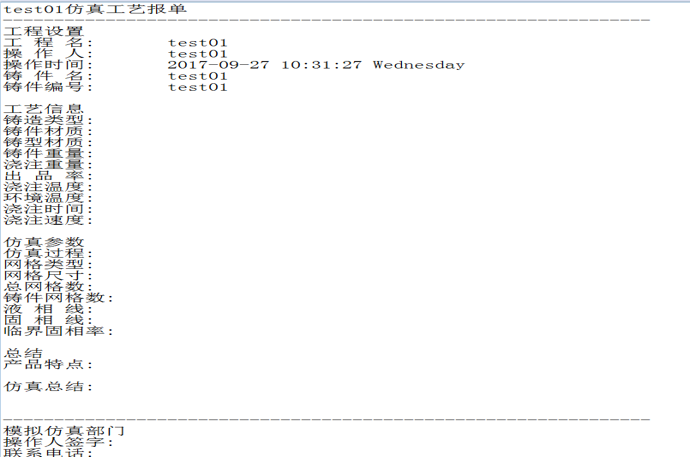

工艺单:

可随模拟仿真设置一键自动生成工艺单,便于保存数据参数。可建立工艺库,追溯工作情况;大大减少新产品的设计时间,节约试制时间及人力成本。

Copyright © 2023版权所有 恩硕科技股份有限公司